یاتاقانها نقش بسیار پررنگی در پیشرانه یک خودرو و اصولاً در دنیای صنعت و فنآوری دارند. یاتاقان (bearing) به زبان ساده قطعهای است که امکان مهار و دوران منظم را برای یک محور یا یک لنگ در یک سامانه مکانیکی فراهم میکند بی آنکه موجب صدمه به قطعات دیگر در آن سامانه شود و یا در عملکرد روتین آنها اختلال و مزاحمت ایجاد کند.

ساختمان یاتاقان

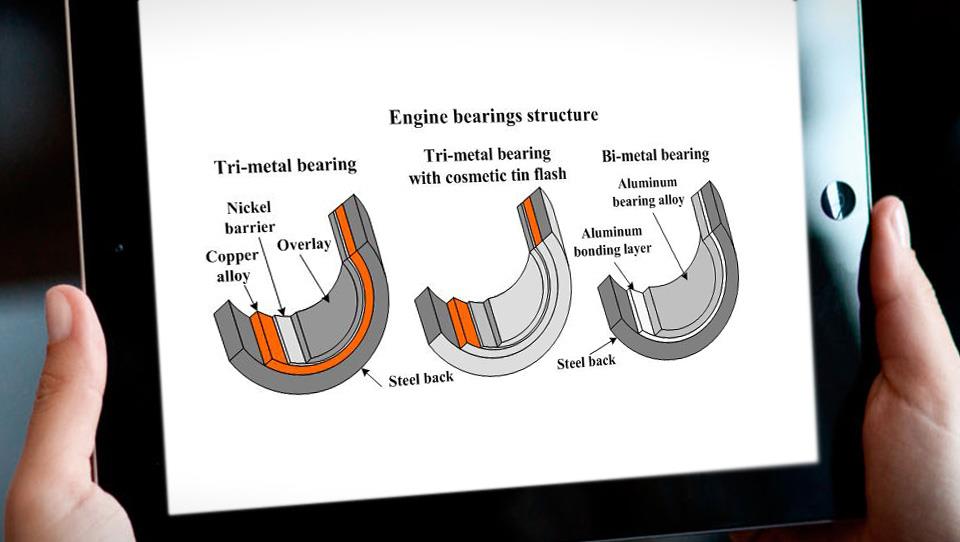

پوسته یاتاقان در پیشرانه خودرو به صورت دو تیکه و از مواد فولادی یا برنزی ساخته شده است. چرایی استفاده از این مواد، به سبب استحکام و مقاومتی است که متریال مذکور به یاتاقان خودرو ارائه میدهند. در درون سطوح فولادی یا برنزی یاتاقان، چند لایه از مواد جای گرفتهاند که در اصطلاح فنی به آنها مواد یاتاقانی میگویند. ضخامت این مواد یاتاقانی تا حد چند میکرومتر نیز میرسد. اما چرا از مواد نرم در پوششدهی سطوح درونی یاتاقانها استفاده میشود؟

در صورت صدمهدیدگی یاتاقان در اثر عوامل خارجی تنها این مواد نرم صدمه دیده و در نتیجه از بروز صدمه به قطعه اصلی مثلاً میللنگ جلوگیری میشود. چون که هزینه تعمیر یک یاتاقان به مراتب کمتر از تعمیر میللنگ یا هزینههای مربوط به سنگزنی و تراش دادن آن است. برخی از یاتاقانهای ثابت در پیشرانه خودرو دارای شیار روغن بوده و این شیار روغن را در تمامی سطوح یاتاقان پخش میکند.

مواد مورد استفاده در یاتاقان

در یاتاقانها از آلیاژ فلزاتی همچون سرب، قلع، مس، آنتیموآن با فلزاتی همچون سرب، قلع، جیوه، کلسیم و آلومینیم به نسبتهای معینی ترکیب و استفاده میشود. گزینش مواد در یاتاقانها بسته به طراحی و ساختمان یاتاقانها و نیر نوع کاربری آنها در پیشرانههای سبک، نیمه سبک، سنگین و خیلی سنگین تفاوت دارد.

در این میان، آلیاژ بابیت (babbit) به نحو گستردهای در پیشرانههای سبک استفاده میشود. در ساختمان بابیتها از دو فلز قلع و سرب استفاده میشود. در بابیتهای پایه قلعی از 89 درصد قلع و 7.5 درصد آنتیموآن و 3.5 درصد سرب استفاده شده است و در بابیتهای پایه سربی از 83 درصد سرب و 15 درصد آنتیموآن و 1 درصد آرسنیک و 1 درصد قلع تشکیل شده است.

در یاتاقانهای مورد استفاده در پیشرانههای سنگین از لایههای بیشتری از مواد استفاده شده است که گاهی تعداد آنها به چهار لایه میرسد. مثلاً لایه اول از مس و سرب، لایه دوم از نیکل، لایه سوم از سرب، قلع و مس و لایه چهارم از قلع. این یاتاقان در مقابل پدیده خستگی مقاومت بیشتری از خود نشان میدهند. در برخی از یاتاقانها برای استحکام بیشتر از فلز کادمیوم نقره نیزاستفاده میشود.

یاتاقانها باید چه مشخصاتی داشته باشند؟

پیشرانههای مدرن امروزی از وزنی سبکتر و از سایز کوچکتری نسبت به انواع قدیمی خود برخوردارند. همچنین در این پیشرانهها، نسبت تراکم بالاتر و خروجی نیروی بیشتری را شاهد هستیم. با افزایش نسبت تراکم، بار وارده بر یاتاقانهای شاتونهای سیلندر افزایش یافته و اغلب تا 6000 psi نیز میرسد که البته رقم بالایی است. پس باید یاتاقانها را به گونهای ساخت که در برابر چنین فشاری مقاوم باشند. همچنین هر گاه فلزی در معرض تنشهای مدوام و مستمر قرار میگیرد رفته رفته انعطاف پیدا کرده و دچار حالت خمیدگی میشود. سپس این فلز سخت شده، ترک برداشته و یا شکسته میشود فرایندی که در علم مکانیک به آن خستگی فلز میگویند. پس باید یاتاقانها در مقابل تنشها مقاوم بوده و از خود تمایلی به خمش و شکستگی نشان ندهند.

در عین حال، در پیشرانه خودروها با وجود فیلتر هوا، فیلتر روغن و توریهای متفاوت باز هم امکان ورود ذرات خاک و یا براده فلزات به پیشرانه وجود دارد. مقداری از این ذرات وارد سامانه روغنکاری پیشرانه شده و روی یاتاقانها مینشیند. در صورتیکه این ذرات از مواد سفت و سخت باشند روی میللنگ خط انداخته و به یاتاقان نیز صدمه وارد میکنند. پس مواد مورد استفاده در سطوح یاتاقانها باید به صورتی باشند که چنین ذراتی را در خود جای داده و مانع خطخوردگی و صدمه به میللنگ شوند.

موضوع دیگر به فرایند خوردگی در یاتاقانها مرتبط است. در اثر عمل احتراق در پیشرانه یک خودرو، مواد خورنده تولید میشود که برای فلزات مضر است. لذا برای جلوگیری از خوردگی یاتاقان باید روغن موتور خودرو را به موقع و در موعد مقرر آن تعویض نمود. در عین حال، ترکیبات مواد مورد استفاده در یاتاقانها نیز باید به صورتی باشند که در برابر خوردگی مقاومت کنند. مثلاً در پیشرانه خودروهای قدیمی اغلب از یاتاقانهای مس و سربدار استفاده میشد. در حالی که در پیشرانه خودروهای مدرن اغلب از یاتاقانهای حاوی مواد آلومینیم و سربدار استفاده میشود. زیرا که این یاتاقانها در برابر خوردگی مقاومت بیشتری دارند.

کلیه یاتاقانها در اثر گردش میللنگ یا میلسوپاپ حرارت تولید میکنند. لذا مواد مورد استفاده در یاتاقان باید دارای قابلیت هدایت حرارتی بیشتری باشند تا حرارت را به شاتونها انتقال دهند. مواد مورد استفاده در یاتاقان باید از جنس سفت و سخت بوده تا زود ساییده نشوند. ضمناً نباید میزان سفتی در آنها زیاد شود. زیرا خاصیت پذیرش مواد در آنها کم شده و سبب ساییدگی غیر عادی لنگهای میللنگ میگردند.

نویسنده : سام کاویانی

مطالب مرتبط

مهم ترین اخبار و رویدادها

ثبت نام سایپا؛ شرایط فروش فوق العاده و پیش فروش

فروش جدید: ششم تا نهم اسفندماه

شرایط فروش چانگان وارداتی و ثبت نام چانگان مونتاژی

فروش فوری UNI-T با قیمت قطعی

ثبت نام خودروی وارداتی در سامانه اتو نوین - اسفند

تمدید مهلت ثبت نام تا 10 اسفند