تولید گیربکس اتوماتیک باید اولویت باشد

خرداد 1402: علیمردان عظیمی، مدیرعامل ایران خودرو، در بازدید از شرکت صنعتی نیرومحرکه، با اشاره به اهمیت جایگاه این شرکت به دلیل صرفه جویی قابل توجه ارزی در تولید و افزایش عمق خودکفایی، بر ضرورت تولید گیربکس ساخت داخل تاکید کرد و گفت با توجه به نیاز روز کشور، تولید گیربکس اتوماتیک جزء ضروری ترین پروژه هایی است که با حمایت جدی و سرمایه گذاری باید در اولویت قرار گیرد.

وی بر برنامه ریزی منطقی و با نگاه آینده نگر و منطبق با رفع نیازهای روز کشور تاکید کرد و از مدیران نیرومحرکه خواست تا از طریق کشف استعدادهای درخشان و به کارگیری دانشجویان نخبه، توسعه بلندمدت صنعت گیربکس سازی کشور را هدف قرار دهند.

آقای عظیمی افزود سودآوری نیرومحرکه، توسعه این مجموعه ارزشمند را تضمین و توسعه محصول و همچنین رونق خطوط تولید این شرکت را در پی خواهد داشت. در نظر داریم با حمایت از برنامه نوسازی و به روزسازی محصولات نیرومحرکه، حمایت های لازم به منظور دستیابی به منابع محلی را در دستور کار قرار دهیم. تمامی پروژه های جدید نیرومحرکه که نیاز به منابع مالی دارند نیز مورد حمایت قرار خواهد گرفت.

همایون ثقفی، مدیرعامل شرکت صنعتی نیرومحرکه، عنوان کرد در حال حاضر شاهد بهبود قابل توجهی در گیربکس شش سرعته هستیم. گرید A در تولید گیربکس های پنج دنده دریافت شده و ما به گرایش جدی کشور و ایران خودرو به گیربکس های اتوماتیک واقف هستیم و می دانیم اگر نیرومحرکه نتواند سهم قابل ملاحظه ای از گیربکس اتوماتیک را به دست آورد، ممکن است طی سال های آینده در روند رونق تولید و اشتغال در نیرومحرکه خلل وارد شود. توجه به برنامه های ایران خودرو درخصوص تجاری سازی و زیرسازی پروژه های گیربکس اتوماتیک برای نیرومحرکه مهم است و این پروژه را گام به گام و با موفقیت پیش خواهیم برد.

عبور ایران خودرو از بیشترین تولید سالانه موتور ملی

بهمن 1401: تولید موتور ملی در شرکت ایرانخودرو در سال 1384 با 491 دستگاه موتور در یک سال آغاز شد. اکنون این شرکت در روزهای پایانی بهمنماه ۱۴۰۱، با تولید 116 هزار و 909 دستگاه در 11 ماهه امسال در 17 واریانت زنده در جریان است و موفق شده تا از بیشترین میزان تولید موتور ملی که در سال ۱۳۹۶ محقق شده است، عبور کند.یکی از نقاط قوت تولید سال جاری علاوه بر بیشترین نرخ رشد تولید موتور به نسبت سایر موتورها در سال 1401 برای موتور ملی، موضوع افزایش تولید بیش از 79 درصدی انواع موتور توربو (دستی و اتوماتیک) نسبت به سال گذشته است.همچنین تامین به موقع قطعات و سیستمهای تولیدی و کیفی موجود منجر به تحقق عبور از بیشترین تولید سالانه موتور ملی از بدو تولید آن در سال 1384 شده است. این اقدام در راستای افزایش تولید محصولات گروه صنعتی ایرانخودرو همگام با افزایش کیفیت و متعاقب تدوین طرح تحول کیفیت محصولات این خودروساز برای توسعه تولید برند ملی موتور با توان و راندمان بالاتر و مصرف سوخت کمتر صورت گرفته است.

تولید انبوه نسل جدید موتور EF7 تا پایان سال

مهر 1401: مهدی رجبعلی، مدیرعامل شرکت تحقیقات، طراحی و تولید موتور ایرانخودرو (ایپکو)، بیان کرد در نقشه راه مصوبه هیئت مدیره ایرانخودرو، سه گام توسعهای در مسیر پوستاندازی موتور محصولات این خودروساز تعریف شده است؛ یکی از گامها توسعهای، کاهش و به صفر رساندن تولید موتورهای پرمصرف و افزایش تولید موتورهای کممصرف است. افزایش دوبرابری ظرفیت موتور EF7، رویکرد مبتنی بر تحقق این هدف است و در چند ماهه اخیر، ظرفیت تولید دوبرابر این محصول محقق شد.

وی افزود دومین گام توسعهای در حوزه موتور محصولات ایرانخودرو، ارتقای موتورهای فعلی است. در حال حاضر نسل جدید موتور TU و XU7 در مدار تولید قرار گرفته و تا پایان سال نیز نسل جدید EF7 به خط تولید خواهد رسید. مصرف سوخت، آلایندگی و ارتقای کیفیت، سه شاخص و دلیل اصلی ارتقا و بهبود موتورها است. گام سوم و مهم، طراحی و توسعه موتور سه استوانه است. هیبریدی و همچنین برقیسازی این موتورها نیز در دستور کار قرار دارد. ظرف سه سال آینده، نسل قوای محرکه ایرانخودرو در سه گام پوستاندازی خواهد کرد و کاملا جدید و بهروز خواهد شد.

بر اساس گفتههای آقای رجبعلی، راندمان موتورها از نظر فنی باید افزایش یابد و این راندمان شامل ارتقای احتراق و بهبود اصطکاک موتور است که از فناوریهای جدید از جمله دو CVVT و توربو با کنترلکننده برقی استفاده شده که راندمان بالاتر و احساس لذت رانندگی بیشتری را برای راننده ایجاد خواهد کرد.

تغییر تمامی موتورهای ایرانی در آیندهای نزدیک

مهر 1400: آقای رجبعلی (مدیرعامل شرکت ایپکو) نقشه راه توسعه موتورهای ایران خودرو را در فازهای سهگانه اعلام کرده که خلاصه آنها به شرح زیر است:

1- فاز اول: کاهش تیراژ تولید موتورهای قدیمی ایران خودرو که از اوایل سال 1399 شروع شده و همچنان نیز ادامه دارد.

2- فاز دوم: افزایش تیراژ تولید موتورهای توسعه داده شده مانند موتور EF7P و XU7P و همچنین TU5P که با هدف کاهش مصرف سوخت و ارتقای استاندارد آلایندگی آنها انجام میشود. از میان این سه موتور، نسخههای XU7 پلاس و TU5 پلاس به تولیدانبوه رسیدهاند. همچنین نسخه تنفس طبیعی EF7 پلاس تا پایان سال 1400 و نسخه توربوشارژ EF7 پلاس نیز در سال 1401 به تولیدانبوه میرسد.

3- فاز سوم: حذف کامل موتورهای فعلی ایران خودرو و جایگزنی آنها با موتورهای جدید ایران خودرو که مهمترین آنها موتور سه استوانه است. این موتور هماکنون درحال تنسابسازی با پلتفرم IKP1 ایران خودرو بوده و در آینده به عنوان موتور اصلی برای خودروهای این پلتفرم استفاده میشود.

برنامه تولید گیربکس دوکلاچه ایران خودرو

شهریور 1400: آقای مقیمی (مدیرعامل ایران خودرو) در حاشیه مراسم شروع تولید دنا پلاس با گیربکس جدید MT6 در تاریخ 20 شهریورماه، درباره ساخت و تولید گیربکسهای جدید ایران خودرو، خبر داده که تولید گیربکس نیمهاتوماتیک (AMT) در پاییز 1400 در شرکت نیرو محرکه قزوین آغاز میشود و طبق برنامهریزی صورت گرفته، رانا پلاس بعنوان اولین محصول ایران خودرو با این گیربکس جدید، در اسفندماه 1400 به تولید میرسد.

آقای مقیمی همچنین گفته که پروژه ساخت گیربکسهای اتوماتیک، در دو فاز مختلف اما بصورت موازی درحال انجام است. فاز اول مربوط به تولید گیربکس AT است که قراردادهای آن امضا شده و با داخلیسازی 30 درصدی در ایران مونتاژ میشوند. فاز دوم نیز مربوط به تولید گیربکس DCT یا گیربکس دوکلاچه هفت سرعته اتوماتیک است که با داخلیسازی 70 درصدی و از سال 1402 تولید آن آغاز میشود.

امکان تست موتورهای یورو6 در ایپکو

مرداد 1400: آقای رجبعلی (مدیرعامل شرکت ایپکو) خبر داده که تا پایان تابستان 1400، امکان تست موتورها مطابق با استانداردهای آلایندگی یورو6 در شرکت تحقیقات موتور ایران خودرو فراهم میشود.

آقای رجبعلی همچنین گفته که توسعه و طراحی پلتفرم برق و الکترونیک ایران خودرو، که به شرکت ایپکو واگذار شده، نیز در حال انجام است و بعد از نهاییشدن، ایران خودرو نخستین خودروساز ایران خواهد بود که به پلتفرم الکترونیک مستقل دست پیدا میکند و میتواند آنرا در سایر محصولات خود استفاده کند یا در اختیار سایر خودروسازان نیز قرار دهد.

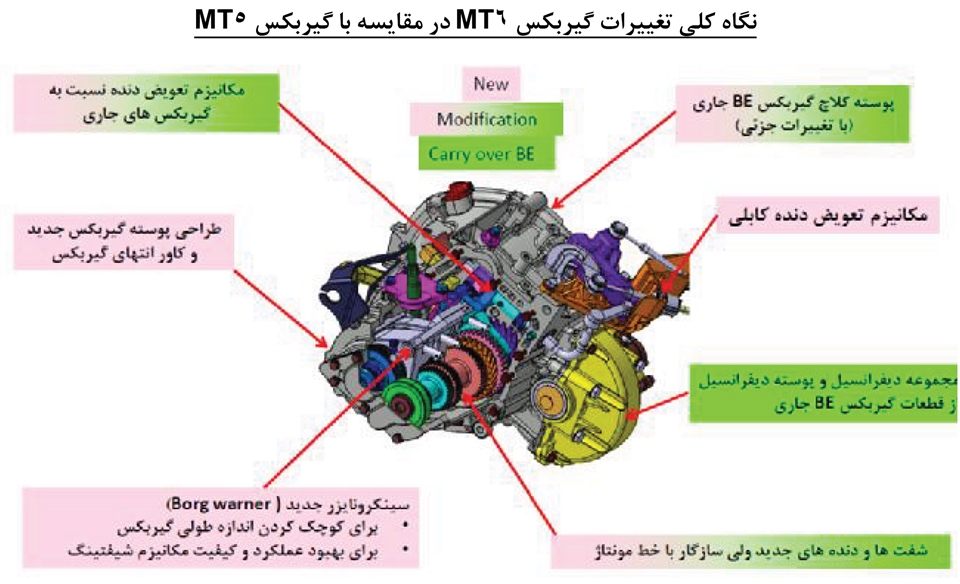

مشخصات گیربکس MT6 ایران خودرو

تیر 1400: گیربکس 6 دنده دستی ایران خودرو یا همان MT6 که از اواخر سال 1399، تجاریسازی آن شروع شده، در واقع اولین قدم ایران خودرو در حوزه بهبود و طراحی گیربکسهای جدید است چراکه این شرکت بعد از پروژه MT6، به سراغ تولیدانبوه گیربکس نیمهاتومات AMT میرود. بعد از آن نیز تولید گیربکسهای AT را آغاز خواهد کرد و نهایتا تا پنج سال آینده نیز اولین گیربکس دوکلاچه DCT7 خود را رونمایی میکند.

اما شاید از خودتان بپرسید که گیربکس 6 دنده جدید، مگر چه مزایای مهمی داشته که ایران خودرو میخواهد آنرا جایگزین گیربکسهای فعلی MT5 کند؟ جواب اصلی این سوال، به دنده ششم برمیگردد! دنده ششم در گیربکس جدید ایران خودرو، وظیفه پاییننگه داشتن دور موتور را در سرعتهای بالا برعهده دارد. بنابراین هم «فشار روی موتور» را کمتر میکند و هم «مصرف سوخت» را پایین میآورد؛ بهخصوص مصرف سوخت در سرعت 120 کیلومتربرساعت که به طرز محسوسی کمتر میشود.

«بهبود شتابگیری»، ویژگی دیگر گیربکس MT6 ایران خودروست. خودرو در هر دنده اقدام به شتابگیری مجدد میکند و هر چه بازه این دنده طولانیتر باشد، شتابگیری تا رسیدن به سرعت های بالا بیشتر طول خواهد کشید اما در خودروهایی با موتورهای سبک و کم حجم (مانند محصولات ایران خودرو) این شتابگیری با تعداد دنده بیشتر، افزایش خواهد داشت و راننده از دنده 1 تا 6، شتاب سریعتری را تجربه خواهد کرد.

گیربکس 6 دنده MT6 ایران خودرو، از مکانیزم تعویض دنده کابلی و مکانیزم بیاژ آمونت (میزان صدا) بهره میبرد که با هدف کاهش نویز انتقالی به کابین خودرو و لرزش دسته دنده و کاهش احتمال خروج دنده به کار گرفته شده است.

تغییر در شفتهای ورودی و خروجی، پوسته گیربکس، مجموعه تعویض و انتخاب دنده، ماهکهای آلومینیومی یا فولادی به جای برنجی، تغییرات در دسته دنده جهت جا رفتن دنده عقب، مسیرهای روغنرسانی و سینکرونایزرها (سامانه هماهنگ کننده) از جمله تغییراتی است که در اجزای داخلی گیربکس 6 دنده ایران خودرو، رخ داده است.

مزیتهای گیربکس DCT نسبت به گیربکس AT

خرداد 1400: استفاده از گیربکس دوکلاچه یا DCT برای قیمت ارزانترش نیست بلکه برای افزایش راندمان و کاهش مصرف سوخت است. این حرف را آقای یوسفی (معاون تحقیقات و مهندسی شرکت نیرومحرکه) گفته و مزیتهای گیربکس دوکلاچه جدید ایران خودرو را نیز به صورت زیر، شرح داده است:

1- گیربکس DCT نسبت به گیربکس AT، هم مصرف سوخت کمتری دارد و هم آلایندگی کمتری تولید میکند.

2- در زمان توقف خودرو با ترمز، در گیربکس DCT کلاچ در حالت خلاص قرار میگیرد اما در گیربکس AT، مبدل گشتاور (تورک کانورتر) همیشه درگیر است و انرژی مصرف میکند.

3- تعمیرات گیربکس DCT بدلیل شباهت ساختاریاش به گیربکس دستی، آسانتر از گیربکس AT است.

4- در گیربکس AT بدلیل اتصال دایمی پمپ، بخشی از توان موتور همیشه درحال هدررفتن است. اما در گیربکس DCT، فقط در زمان تعویض دنده، این اتصال برقرار میشود. بنابراین توان کمتری را از موتور میگیرد.

5- در گیربکس DCT برای رفع مشکل افزایش دما در ترافیک، از سیستم کلاچ تر (غوطهور در روغن) استفاده شده است. همچنین سیستم خنککاری نیز در آن وجود دارد.

6- در گیربکس DCT برای کاهش فشار وارد ب کلاچ در سربالایی، سیستم کنترل ایستایی یا HSA روی خودرو نصب میشود که در زمان قرار داشتن خودرو در سطح شیبدار، سیستم ترمز را فعال کرده و دیگر فشاری به مجموعه کلاچ، وارد نمیشود.

گیربکس دوکلاچه ایران خودرو ساخته میشود

خرداد 1400: فاز تحقیقاتی برای ساخت گیربکس DCT7 آغاز شده است. آقای ذوالقدر (قائم مقام اجرایی شرکت نیرو محرکه) خبر داده که پروژه تحقیقاتی برای ساخت گیربکس دوکلاچه 7 دنده ایران خودرو، که از سال 1399 شروع شده بود، همچنان نیز ادامه دارد.

آقای ذوالقدر به دستاوردهای مهم شرکت نیرو محرکه در سال 99 نیز پرداخته و گفته که گیربکس MT6 تنها پس از 9 ماه از شروع تحقیقات، در اسفندماه 99 به خطوط تولید رسید که رکورد جدیدی برای نیرو محرکه محسوب میشود. ضمن اینکه به موازات این گیربکس دستی، تولید گیربکس نیمهاتومات AMT6 برای تولیدانبوه در سال 1400 نیز مهمترین حال حاضر این شرکت است. علاوه بر این دو گیربکس، شرکت نیرو محرکه همچنین فاز تحقیقاتی را برای تولید گیربکس خودروهای هیبریدی و برقی را هم آغاز کرده است.

طبق آمارهای رسمی منتشر شده، شرکت نیرو محرکه که تامینکننده اصلی گیربکس محصولات ایران خودروست، در سال 1399 بیش از 41% افزایش تولید داشته و 480 هزار دستگاه انواع گیربکس خودرو سواری را به تولید رسانده است.

موتور ملی 3 سیلندر در راه است

در حوزه ساختوساز یا صنعت، وقتی به محصول جدیدی لقب «ملی» بودن میدهیم، منظورمان این نیست که صفر تا صد طراحی و ساخت آن محصول، همگی در کشورمان انجام شده است بلکه منظورمان این است که با هزینهای کمتر ولی در ازای کمک مشاوران خارجی، توانستیم تولید انبوه آن محصول را بهنام خودمان، تجاریسازی کنیم. پس باید توقعی بهجا داشته باشیم!

در صنعت خودروسازی نیز، ملی بودن یک محصول دقیقاً به همین معنی است. سمند ایرانخودرو یا تیبای سایپا، هرچند نخستین محصول ملی هر دو خودروساز ایرانی هستند، ولی همه میدانیم که در فرآیند طراحی و ساخت آن، شرکتهای متعددی از ایتالیا و آلمان بگیرید تا فرانسه، انگلستان و کره جنوبی، سهم زیادی داشتهاند.

حال بعد از خودرو ملی، نوبت به پیشرانه ملی رسیده است؛ پیشرانهای که از نوع 3 سیلندر توربوشارژ است و طبق مصوبه شورای عالی اقتصاد، 328 میلیون دلار (از محل یارانه کاهش مصرف سوخت) برای تحیقی، توسعه و تولید آن سرمایهگذاری شده است. این موتور ملی هم برای ایرانخودرو و هم برای سایپا، به مرحله تولید آزمایشی رسیده اما زمان دقیق برای تولیدانبوه آن مشخص نشده است.

موتور 3 سیلندر سایپا

در اواسط تابستان 96 بود که سایپا از نخستین پیشرانه ملیاش با حضور نعمتزاده (وزیر وقت صنعت) رونمایی کرد. پیشرانه سایپا، در شرکت اتریشی AVL ساخته شده است و آرایش 3 سیلندر با حجم یک لیتر دارد. مهمترین ویژگی آن، استفاده از توربوشارژر است و به همین دلیل پیشبینی شده که قدرت آن حدود 120 اسببخار باشد. همچنین این پیشرانه علاوهبر پاسکردن استانداردهای 82 گانه در سال 1398، قادر به پاسکردن استاندارد یورو 6 است و مصرف ترکیبی آن هم بین 4.5 تا 5.5 لیتر خواهد بود.

موتور 3 سیلندر سایپا در ابتدا قرار بود روی پلتفرم SP سایپا قرار بگیرد اما این اتفاق نیفتاد و مشخص نیست که آیا به بایگانی سایپا رفته یا هنوز هم روی میز مهندسان سایپا قرار دارد.

موتور 3 سیلندر ایران خودرو

حدود یک سال پس از رونمایی سایپا از موتور 3 سیلندرشان، آبیپوشان جاده مخصوص نیز از تابستان 97 تصمیمشان برای تولید پیشرانه ملی را رسانهای کردند.

این پیشرانه ممکن است تفاوتهایی با نمونه سایپا داشته باشد چراکه ایرانخودرو، علاوهبر شرکت AVL، با شرکت آلمانی Mahle نیز همکاری نزدیکی داشته است. همچنین برخی منابع، حجم پیشرانه ایرانخودرو را 1.2 لیتر اعلام کردهاند. این محصول جدید در شرکت تحقیق طراحی و تولید پیشرانه ایرانخودرو (ایپکو) طراحی شده است. مهندسان ایپکو برای ساخت آن از چهار پیشرانه 3 سیلندر برتر جهان الگوبرداری کردهاند:

- پیشرانه 1.0 لیتری اکوبوست فورد

- پیشرانه 1.0 لیتری تویوتا یاریس

- پیشرانه 1.2 لیتری پژو

- پیشرانه 1.0 لیتری هیوندای i10

چرا باید موتور کم مصرف تولید کنیم؟

برخلاف آنچه تصور میکنید، ما مجبور به ساخت پیشرانههای کممصرف هستیم، اما چرا؟ در آذرماه 94 (دسامبر 2015) و در همایش بینالمللی زیستمحیطی پاریس (COP21)، که برای جلوگیری از افزایش 2 درجهای دمای کره زمین در قرن 21 برگزار شده بود، ایران نیز حضور داشت و بهطور داوطلبانه اعلام کرد که تا سال 2030 میلادی (1409 شمسی)، از میزان انتشار کنونی گاز CO2 خود 4% میکاهد.

کشورهایی که توافق پاریس را امضا کردهاند، متعهدند که در هر دوره 5 ساله، اهدافشان را برای کاهش آلایندگی صنایع خود، بازنگری، اصلاح و اعلام کنند. اولین دوره توافق پاریس، در سال 2020 میلادی (1400 شمسی) خواهد بود.

مجتبی میرسهیل (مدیر پروژه پیشرانه ملی سایپا)، میگوید میانگین تولید CO2 در خودروهای کشور 210 گرم است که تا سال 2020 میلادی (دوره اول توافق پاریس)، این میزان باید به 90 گرم کاهش یابد. در غیر اینصورت باید منتظر جریمههای سنگینی از طرف نهادهای بینالمللی باشیم؛ جریمههایی که کشورهای عضو توافق پاریس، چگونگی اجرای آن را به دورههای بعدی در سالهای آینده موکول کردهاند.

شرایط فروش ایران خودرو

برای اطلاع از آخرین اخبار فروش شرکت ایران خودرو و جهت مشاهده جدیدترین طرح پیش فروش ایران خودرو و فروش فوق العاده ایران خودرو، مقاله ثبت نام ایران خودرو سه ماهه را مطالعه کنید.

نویسنده : مریم سادات نوری

مطالب مرتبط

هشدار رئیس جمهور به خودروسازان برای تولید بهینه

توقف خودروسازی در صورت عدم بهینه سازی خودروها

موتور TU5 ایران خودرو توربو شد!

مشخصات پیشرانه توربوشارژ جدید ایران خودرو

خرید و فروش حواله ایران خودرو و سایپا

معامله حواله ایران خودرو قانونی است؟

راهنمای دوگانه سوز کردن خودرو (سامانه ثبت نام+هزینه)

ثبت نام مدلهای 94 به بعد، رایگان شد!

مهم ترین اخبار و رویدادها

ثبت نام سایپا؛ شرایط فروش فوق العاده و پیش فروش

فروش جدید: ششم تا نهم اسفندماه

شرایط فروش چانگان وارداتی و ثبت نام چانگان مونتاژی

فروش فوری UNI-T با قیمت قطعی

ثبت نام خودروی وارداتی در سامانه اتو نوین - اسفند

تمدید مهلت ثبت نام تا 10 اسفند